Praktische Erfahrung: Basis aus Stampflehm, Oberbechingen, Deutschland

Angestrebtes Ziel des Vorhabens war ein großer, mit Holz befeuerter Backofen, in dem man zum Beispiel Pizza für eine große Anzahl Menschen backen kann.

Damit der Ofen in der richtigen Arbeitshöhe betrieben werden kann, braucht er eine feuerfeste Unterlage. Für diese hatten wir das Naturmaterial Stampflehm gewählt, auch um die Gelegenheit zu haben, das Material und den Umgang damit zu erfahren.

Für Stampflehm braucht man Baulehm, Schluff (auch Schlick oder Silt genannt), Sand und Kies, was dann vermischt, Schicht um Schicht und ohne sonstige Zuschlagstoffe in eine Schalung gestampft wird.

Soweit die Theorie.

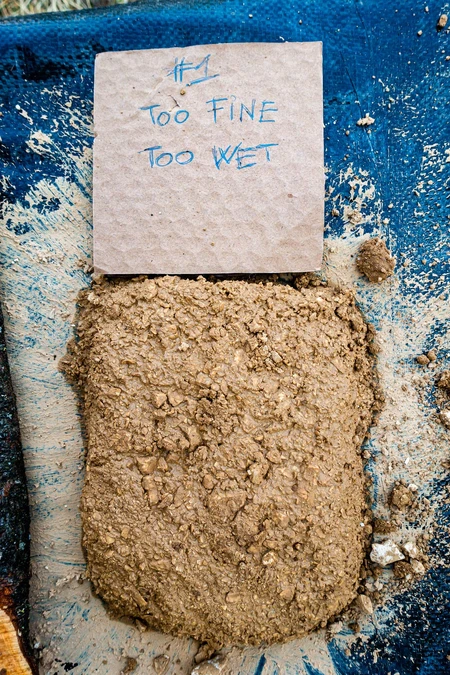

In unserer Praxis hat es sich gezeigt, dass man den Umgang mit dem Rohmaterial erst aneignen muss. Das beginnt mit der richtigen Wahl der Bestandteile, die in Beschaffenheit und Korngröße gut gewählt sein müssen.

Zu unserem Glück hatten wir Tim Langer mit vor Ort, der dank seiner Erfahrung erfolgreich angeleitet hat.

Sofortiges Anmischen unseres Materials war nicht möglich. Wir mussten den vorab angekauften Kies erst von Hand sieben, damit nur die richtigen Korngrößen verwendet werden konnten.

Das ebenfalls zugekaufte Baulehm"pulver" musste mit der passenden Menge Wasser zu einer Masse vermengt werden, damit sie sich gut an die Steine „klebt“. Das erwies sich als eher schwierig, da der Baulehm sehr „mager“ war, ein Fachbegriff, den wir vom Experten Tim Langer lernten. Der Weg zum Erfolg war langwierig: es ging darum, die richtige Mischung an Kies, Sand, Baulehm und Wasser zu finden: Die Stabilität passt, wenn ein daraus geformter Klumpen einen Falltest besteht. Als die beste Rezeptur feststand, kam im nächsten Schritt eine Portion der Mischung in eine kleine Form, dort wurde sie verdichtet und musste trocknen. Am nächsten Tag war klar, die Mischung funktioniert, der kleine Stampflehm-Quader sah nicht nur gut aus, sondern brach auch an keiner Stelle aus. Das Ganze jetzt im Großformat anzugehen, stellte uns vor neue Herausforderungen. Der bereitgestellte Betonmischer erwies sich als ungeeignet, Handarbeit mit Schaufel, Sieb und Eimern und Mischen auf der Plane war anstrengend, brachte aber dann den Erfolg. Blockfertigung >

In einer Schalung, von Tim für uns fachgerecht erstellt, wuchs dann Schicht für Schicht – und nicht zu viel auf einmal – der „Block“ in die Höhe, als Basis für den Pizzaofen heran. Auch dafür war Arbeit von Hand, Stampfen mit geeignetem Werkzeug, die bessere Lösung als ein elektrischer Rüttler. Nach 2,5 Tagen schweißtreibender Arbeit enthüllten wir stolz „unseren“ wunderschönen Stampflehmblock.

Unser Fazit: es braucht Erfahrung und ungeheure Expertise, um mit Stampflehm erfolgreich zu arbeiten. Man muss diesen Experten – denen, die wirklich mit Stampflehm arbeiten – schon in der Planung eines Projektes genau zuhören und dafür sorgen, dass von Beginn an nicht nur das Material die gestellten Anforderungen erfüllt, sondern gleichfalls das Design des Objekts mit den Gegebenheiten des Materials harmoniert, damit man ein gutes Ergebnis mit Beständigkeit erzielt.